Taschenfilter mit Inertisierungssystem zur Rauchgasreinigung

Was sieht dieses Verfahren vor? Wo liegen die Vorteile? Erfahren Sie mehr darüber!

In diesem Artikel wollen wir über eine sehr wichtige Praxis in unserem Sektor sprechen: die Inertisierung von Dämpfen. Aber was sieht dieses Verfahren vor und wann wird es umgesetzt? Wir werden dies gemeinsam entdecken!

Inertisierung und Anwendungsbereiche

Die Inertisierung ist eine Praxis in Rauchgasbehandlungsanlagen und wird mit Produkten durchgeführt, die die Filterelemente vor sauren Stoffen und unverbrannten Partikeln schützen.

In der Regel wird bei diesem Verfahren Kalziumhydroxid (auch Lösch- oder Löschkalk genannt) verwendet: eine Verbindung der chemischen Formel Ca(OH)2, die sich aus der Trockenhydratation von Kalziumoxid (auch Kalk oder Branntkalk genannt) ergibt.

Kalkhydrat ist ein weißes Pulver, das aufgrund seiner chemischen Eigenschaften in der Lage ist, den Säuregehalt der Dämpfe zu reduzieren und das nicht nur (tatsächlich ist es ein Produkt, das in der Landwirtschaft und anderen Bereichen weit verbreitet ist).

Die Verwendung dieser Substanz ermöglicht:

- die Durchlässigkeit der Hülsen reduzieren: Der in den Zwischenräumen des Filtergewebes abgelagerte Kalk verhindert das Eindringen kleiner Partikel in die Hülse und erhöht so die Filtrationseffizienz;

- Behandlung saurer Stoffe: Calciumhydroxid eignet sich aufgrund seiner chemischen Eigenschaften zur Bekämpfung saurer Schadstoffe (HF und SO2), die im Strom der zu reinigenden Dämpfe vorhanden sind. Diese Eigenschaft ist von grundlegender Bedeutung, da sie auch die Verschlechterung der Filtertaschen verhindert;

- die Filterelemente vor unverbrannten Partikeln zu schützen: Letztere sind Partikel aus brennbaren Stoffen, die den Verbrennungsprozess noch nicht abgeschlossen haben und im zu behandelnden Luftstrom verteilt bleiben. Sie haben eine starke Tendenz zur Aggregation, aber Kalk ist in der Lage, diese Aktion zu vermeiden, indem er das Risiko eines Brandes reduziert, der die Schläuche und den Filter beschädigt.

Der Prozess der Inertisierung hat daher eine Reihe wichtiger Vorteile auf dem Gebiet der Behandlung rauchbildender Schadstoffe, aber in welchen Bereichen findet er Anwendung? Wie wir gesehen haben, wird es für die Behandlung von Hochtemperaturdämpfen verwendet, die beispielsweise in Biomasseanlagen (Anlagen, die die chemische Energie der Biomasse in Wärmeenergie umwandeln), in Thermoelektrikanlagen, Verbrennungsanlagen und bei der Behandlung von gefährlichen und nicht gefährlichen Abfällen entstehen können.

Injektion von Kalkhydrat: Funktionsprinzip

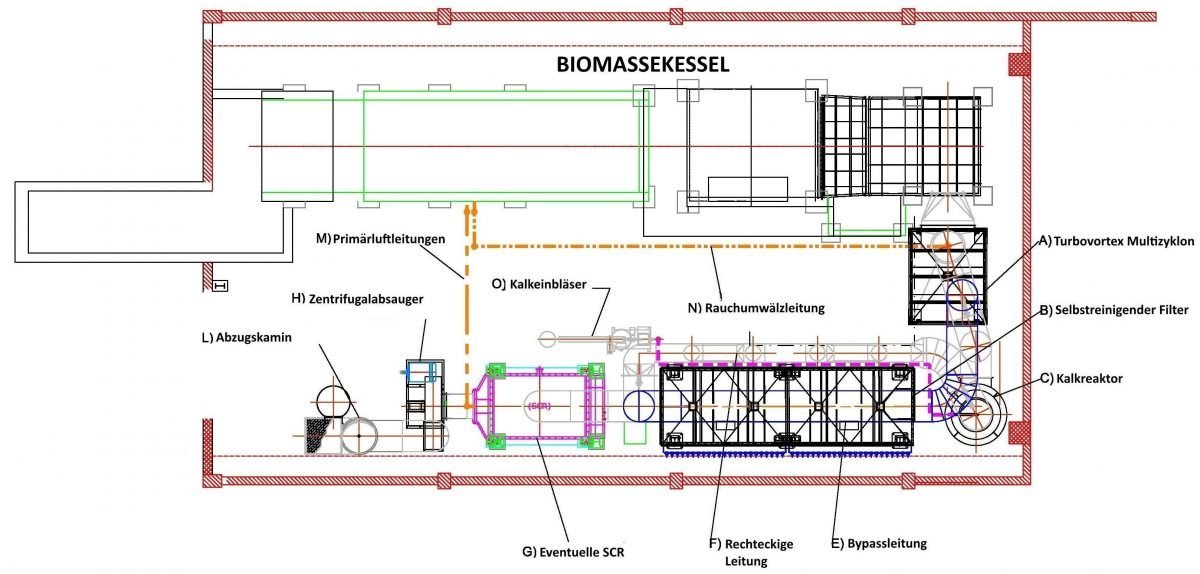

Bisher haben wir die allgemeinen Eigenschaften dieses Prozesses (Definition, Produkt verwendet und die wichtigsten Vorteile) analysiert, aber wie funktioniert die Inertisierung des Rauchs? Um dies zu verstehen, können wir die folgende Abbildung analysieren, die eine typische Rauchgasbehandlungsanlage mit Inertisierungssystem mit Kalkhydrat darstellt.

Wie wir sehen können, wird im beschriebenen Fall der Rauchstrom in das Multizyklon Turbovortex® geleitet, das sich als Vorbehandlung für grobe Stäube in den zu behandelnden Rauchgasen eignet. Dieser erste Schritt ist jedoch für einige Anlagentypen möglicherweise nicht erforderlich, da er eng mit der Art der vorhandenen Schadstoffe zusammenhängt: Bei hohen Staubmengen, ermöglicht Multizyklon deren Reduzierung und schützt so den Hauptfilter vor übermäßiger Belastung. Nach dieser ersten Phase durchläuft der Rauchgasstrom den Reaktor, wo das Rauchgas mit Calciumhydroxid in Kontakt kommt.

Dieser Schritt ist sehr wichtig, denn um in den Säuregehalt der Dämpfe einzugreifen, ist es notwendig, dass der Kalk gut vermischt ist und dass genügend Zeit für den Kontakt zwischen den beiden Elementen bleibt.

Wie in der Zeichnung dargestellt, ist der Reaktor wiederum mit einem Lagersilo verbunden, das über ein Dosiersystem die erforderliche Menge an Kalk bereitstellt.

Nachdem die Dämpfe homogen mit dem Kalk vermischt wurden, wird der Strom in den Schlauchfilter geleitet, wo die Partikel entfernt werden.

Große Anlagen, wie die in der Abbildung, sind auch mit anderen Elementen ausgestattet, wie:

- Vorheizbatterie: Sie erwärmt den Filterkörper, so dass er Temperaturen erreicht, die für die korrekte Funktion besser geeignet sind und den Taupunkt vermeiden. Letzterer wird durch die unterschiedlichen inneren und äußeren thermischen Bedingungen bestimmt: Nähert sich die Temperatur dem Taupunkt, entsteht im Inneren des Filters Kondensation mit der Gefahr einer Hülsendichtung und Korrosion der Stahlkonstruktion;

- Isolierung: eine Praxis, die es ermöglicht, die Filterflächen thermisch zu isolieren und Wärmeverluste zu vermeiden. Je nach Betriebstemperatur kann sie aus Steinwolle (geeignet für den Einsatz bei Temperaturen unter 300 °C) oder keramischen Materialien (auch beständig gegen sehr hohe Temperaturen) hergestellt werden;

- Bypassleitung: Ermöglicht die Bypassierung des Filters im Falle einer Wartung oder wenn die Dämpfe die erforderliche Temperatur erreichen.

- Eventuelle SCR: (Selektive katalytische Reduktion) zur Verringerung von NOx die je nach Tätigkeit und Produktionssektor in den zu behandelnden Abgasen vorhanden sein können;

Bei kleinen Anlagen hingegen werden in der Regel keine Vorwärmsysteme hergestellt, so dass die Hülsen während der Anlaufphase der Anlage mit Kalk bedeckt sind, um die Durchlässigkeit zu verringern, und Bypassleitungen verwendet werden, damit die Dämpfe ihre Temperatur erhöhen und innerhalb des Filters bei einer Temperatur von in der Regel mehr als 150/160 °C und weniger als 230 °C transportiert werden können.

Filterschläuche: Materialien und Einsatztemperaturen

Bei der Auslegung eines Schlauchfilters für hohe Temperaturen ist es sehr wichtig, die Filterschläuche auszuwählen, die je nach Prozessart und Betriebstemperatur am besten geeignet sind. Die folgende Tabelle zeigt eine Sammlung der wichtigtsen Schläuche für Hochtemperaturen:

| TYPOLOGIE | GRAMMIERUNG | TEMPERATUR |

| Schlauch mit vernadeltem Filz aus Polyphenylsulfid auf Polyphenylsulfidträger | 550 g/m2 | Max 150° mit Spitzen von 160° |

| Schlauch mit vernadeltem Filz aus Polyphenylsulfid auf PTFE-Träger | 550 g/m2 | Max 160° mit Spitzen von 180° |

| Glasgewebeschlauch mit mikroporöser Membran | 750 g/m2 | 250° mit Spitzen von 260° |

| Schlauch mit vernadeltem Filz aus PTFE mit PTFE-Träger | 750 g/m2 | 250° mit Spitzen von 260° |

Kontaktieren Sie Tecnosida, um eine persönliche Beratung zu erhalten und folgen Sie weiterhin unserem Blog für neue Updates!